Nos smartphones seraient jusqu'à 50% plus autonomes grâce à cette seule technologie

Juliette Billaud, co-première auteur de l’étude, et Claire Villevieille, cheffe du groupe Matériaux pour batteries à l’Institut Paul Scherrer PSI. - Markus Fischer/Institut Paul Scherrer)

Bientôt, les batteries rechargeables qui alimentent nos smartphones, nos ordinateurs, nos voitures et nos objets connectés vont peut-être voir leur autonomie augmenter brutalement de 30 à 50 %.

Cinq chercheurs en électrochimie et sciences des matériaux de l’Institut Paul Scherrer (IPS) et de l’ETH Zurich ont mis au point un procédé de fabrication qui accroît considérablement la capacité de charge de ce type de batterie. Et en plus, il serait parfaitement compatible avec les processus industriels utilisés aujourd’hui par les fournisseurs de batteries, quel que soit la taille de la batterie. Le gain serait donc presque immédiat.

"Tout ce dont on a besoin existe déjà. Si un fabricant adopte [ce procédé], des batteries prototype de ce genre pourraient être disponibles dans un ou deux ans. Par ailleurs, le procédé peut être transposé à d'autres matériaux et batteries avec une anode et une cathode, par exemple aux batteries à base de sodium", explique Claire Villevieille, responsable du groupe Matériaux pour batteries à l'Institut Paul Scherrer.

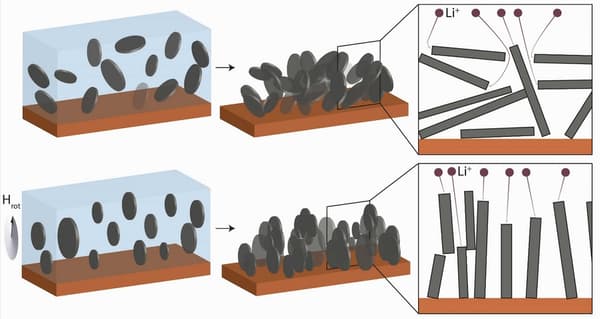

Le procédé inventé par ces chercheurs est basé sur une idée simple: faciliter le transit des ions lithium au sein de l'électrolyte en alignant les particules de graphite sur l'anode. En effet, celles-ci sont généralement déposées de manière assez chaotique au moment de la fabrication de la batterie. L'anode ressemble alors à "une barre de céréales faite de cornflakes gris sombre pressés en tous sens les uns contre les autres", souligne l'IPS dans un communiqué.

Lorsque la batterie est en charge, les ions se détachent de la cathode, passent à travers l'électrolyte et viennent s'accumuler entre ces flocons. Durant l'utilisation de la batterie, c'est l'inverse: les ions s'écoulent à nouveau vers la cathode. "Mais le fouillis des particules de graphite les oblige à effectuer beaucoup de détours, ce qui affecte la performance de la batterie", souligne l'IPS (voir haut du graphique ci-dessous).

Pour aligner les particules de graphite, les chercheurs les ont d'abord couvertes d'une couche de nanoparticules d'oxyde de fer magnétique. Ensuite, au moment du dépôt sur l'anode, ils les ont soumis à un faible champ magnétique tournant (100 millitesla, l'équivalent d'un magnet de réfrigérateur). "Les particules s'agencent alors à la verticale et leurs faces s'alignent parallèlement les unes aux autres, comme des livres sur une étagère (voir bas du graphique).

La précision de cette disposition permet de raccourcir au maximum les chemins que les ions lithium ont à parcourir", précise André Studart, expert en nanostructuration des matériaux à l'ETH Zurich. En laboratoire, les chercheurs ont pu constater jusqu'à un triplement des capacités de charge. Evidemment, il sera difficile d'atteindre ce niveau dans la réalité, compte tenu de la complexité de construction des différentes batteries rechargeables du commerce. "Mais dans tous les cas, la performance s'en trouvera améliorée, peut-être entre 30 et 50%", estime Claire Villevieille.